炼钢炉旁的教训:75高碳锰铁应用中的三道坎与破局之道

去年深秋,河北一铸造厂的林厂长盯着检测报告上的裂纹图谱,手指无意识敲着桌面——价值百万的风电轴承刚交付就出现网状裂纹,客户索赔单像雪片般飞来。

追根溯源,问题竟出在那批“物美价廉”的75高碳锰铁上:硫含量超标三倍,让特种钢脆得像饼干。这样的故事在钢铁圈并不鲜见,今天我们就顺着老铸造人的足迹,拆解高碳锰铁应用中的典型雷区与破局智慧。

第一道坎:成分偏差的“隐形杀手”

林厂长的遭遇绝非个例。75高碳锰铁的关键在于锰含量需稳定在70%-80%区间,碳含量则需控制在6%-8%。但某些供应商为降低成本,会掺入锰渣或高硫矿,导致实际锰含量不足75%。这看似微小的差异,在炼钢炉里却会引发连锁反应:脱氧不彻底让钢水气泡翻涌,浇铸件形成蜂窝状气孔;硫磷杂质超标则直接啃噬钢材内部,像蛀虫般埋下脆裂隐患。

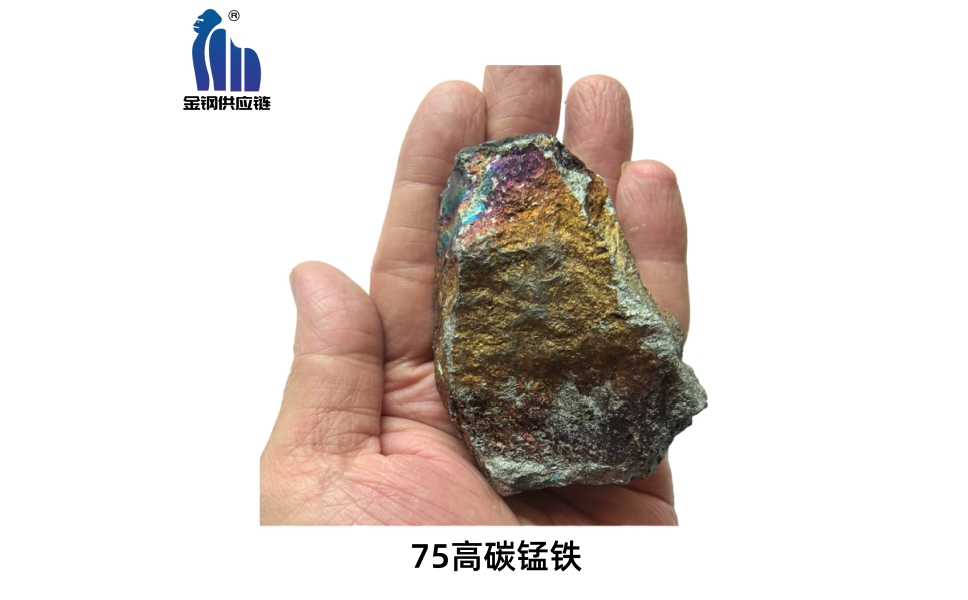

更棘手的是,这类问题往往在成品阶段才暴露。山东某机械厂曾因使用锰含量仅68%的“问题合金”,导致一批矿山机械齿轮在负载测试中集体崩齿,返工成本是采购节省费用的十倍。老师傅们摸索出一套“土法验货术”:取几块样品用锤子砸开,观察断面——优质高碳锰铁呈现亮色金属光泽,结晶均匀如细砂;劣质品则颜色灰暗带蜂窝气孔,像发霉的压缩饼干[[2]。当然,更靠谱的还是坚持到货复检,尤其紧盯硫磷含量(硫≤0.03%,磷≤0.25%),这份检测费远比事故赔偿划算。

第二道坎:粒度不适的“效率困局”

当河南某钢厂的王主任发现脱氧时间莫名延长半小时时,第一反应是电炉出了问题。直到把硅铁换回高碳锰铁才恍然大悟——新采购的合金块度过大,大如拳头的“铁疙瘩”沉在炉底迟迟不熔,像煮不烂的老蚕豆。理想的高碳锰铁应破碎成10-50mm自然块,或直接采用1-3mm颗粒[[1]。前者适合转炉分批投料,后者则在电炉中秒速溶解,脱氧效率提升50%以上。

粒度不均还会坑害铸造厂。江苏某汽车零件厂曾因混入粉末的合金导致铸件表面“麻脸”,检测发现竟是细粉过早氧化形成杂质。现在成熟企业都要求供应商过双层筛:先用振动筛去除粉尘,再用滚筒筛分离超大颗粒,如同给合金做“体检分级”。对于精密铸造,不妨直接选用包芯线工艺——将高碳锰铁粉灌入钢管,投入钢水后像茶包般匀速释放,既避免氧化又精准控量。

第三道坎:操作风险的“安全暗礁”

老工人赵师傅至今记得二十年前那场事故:同事未戴防护面罩倾倒高碳锰铁粉,扬起的锰尘引发急性中毒,抢救三天才脱险。这种灰色粉末看似温顺,实则暗藏杀机:锰蒸气遇湿空气形成碱性烟雾,腐蚀皮肤;粉尘吸入肺部更会沉积神经毒素。

近年更严峻的是环保红线。某民营钢厂因使用高碳锰铁时未开启除尘设备,烟气中锰含量超标被罚四十万。如今合规企业已标配“防护四件套”:全封闭投料系统隔绝粉尘,负压除尘装置捕捉烟气,防毒面罩+耐酸碱手套保护工人,外加应急冲洗站应对意外接触。更前沿的做法是引入区块链溯源——扫描合金包装上的二维码,直接查看碳足迹数据(低碳产品碳含量≤0.1%)[[4],环保督查时这就是护身符。

破局之道:智慧应用的组合拳

面对价格波动与质量博弈,领先企业已打出三张王牌:

1. 期货锁价+现货应急

参考近期高碳锰铁FeMn65C7.0市场价5350-5450元/吨,唐山某钢厂采取“60%用量期货锁价+40%现货灵活补货”策略。去年矿价暴涨时,他们靠提前锁价节约成本百万,而合作供应商的“紧急通道协议”保障了断供危机时的及时补货。

2. 复合脱氧新工艺

辽宁某特钢厂创新采用“高碳锰铁+钛铁”复合脱氧法,利用钛元素强化脱硫效果,使吨钢成本下降15%,还意外提升了钢材耐磨性[[4]。

3. 智能配料系统

江苏铸造厂引入AI配比模型后,将高碳锰铁投料误差控制在0.5%内,废品率从8.2%锐减至2.1%。这套系统甚至能预警原料异常——当监测到某批合金溶解速度异常放缓,自动提示可能存在掺假。

尾声:小合金里的大智慧

站在林厂长新投产的智能车间里,高碳锰铁正通过密闭管道精准注入熔炉。墙上的电子屏实时跳动着数据流:锰含量76.3%、硫0.02%、溶解耗时4分18秒……他笑着拍拍控制台:“现在才懂,用好这灰色合金的秘诀不在斤斤计较单价,而在把每个百分点的纯度、每分钟的效率、每份风险都算明白。”